CẤU TẠO

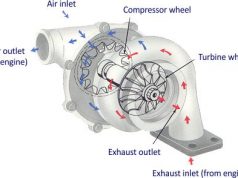

Bánh công tác (impeller): Là chi tiết chính của máy nén ly tâm mà di chuyển khí hướng ra ngoài mép ngoài của bánh công tác, làm tăng lên năng lượng của khí cả áp suất và vận tốc.

Bánh công tác (impeller): Là chi tiết chính của máy nén ly tâm mà di chuyển khí hướng ra ngoài mép ngoài của bánh công tác, làm tăng lên năng lượng của khí cả áp suất và vận tốc.

Diffuser (rãnh nén): Khi khí rời khỏi bánh công tác và bị đẩy vào đường dẫn gọi là diffuser mà chuyển đổi vận tốc thành năng lượng áp suất.

Vỏ máy kiểu xoắn ốc (volute): Tương tự kiểu xoắn ốc mà chuyển đổi vận tốc thành áp suất khi khí đi qua diffuser vào vỏ xoắn ốc.

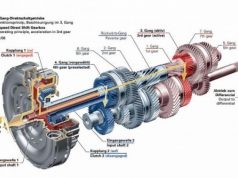

Máy nén dòng hướng trục: Dòng khí nén đi theo chiều dọc trục. Nó có cánh tĩnh và cánh động; cánh động được gắn trên trục và quay cùng với trục; cánh tĩnh gắn trên thân vỏ máy nén. Áp suất sẽ tăng bằng cách sử dụng nhiều bộ cánh tĩnh và động này.

Tỉ số nén: Là tỉ số giữa áp suất xả và áp suất hút, Pxả/Phút=R.

Lưu lượng của máy nén (capacity): Là thể tích khí di chuyển trong một khoảng thời gian đã cho (cubic feet/minute-ft3/phút).

VỎ MÁY NÉN KIỂU TÁCH 2 NỬA THEO PHƯƠNG NGANG

Vỏ máy nén MCL (Middle split, impeller closed, free vortex) bao gồm hai nửa ghép chặt lại vào nhau trên mặt phẳng tâm nằm ngang bởi các bù loong trên vỏ máy. Hai bề mặt của hai nửa úp lên nhau ăn khớp một cách chính xác nhờ gờ lồi lõm ở hai bề mặt và giúp làm kín hoàn hảo.

Bốn chân nhô ra từ mặt phẳng tâm và nằm trên các trụ đỡ đặc biệt.

Chân ở phía khớp nối được cung cấp các thanh feather key để định vị trí máy theo chiều dọc.

Máy được định vị theo phương ngang bởi hai feather key mà giữ (neo) lại trong mặt phẳng thẳng đứng chứa trục quay. Các feather key được ăn khớp trong thanh dẫn hướng đặc biệt được hàn trên nền móng.

Điều này cho phép bất cứ sự dịch chuyển của vỏ tốt nhất theo phương dọc và cho sự giãn nở vì nhiệt một cách hoàn toàn.

Trong hai buồng ở hai đầu máy là bộ làm kín, ngăn ngừa khí rò rỉ qua vỏ.

Hai buồng ổ đỡ (ở hai đầu máy) nằm trên hai bệ đỡ. Điều này cho phép kiểm tra ổ đỡ mà không cần tháo máy nén.

Bốn chân nằm ngang nhô ra từ đường tâm và nằm trên các trụ đỡ đặc biệt để đỡ máy. Chân ở phía có khớp nối có các thanh gọi là feather key để định vị trí của máy nén theo chiều dọc. Các feather key này hàn với đường tâm theo chiều dọc vỏ máy nén, giúp dẫn hướng và định vị trí của máy theo phương ngang. Sự bố trí này cho phép sự giãn nở nhiệt mà không làm ảnh hưởng đến độ đồng trục của máy.

MÁY NÉN KIỂU VỎ TÁCH 2 NỬA THEO PHƯƠNG NGANG

KIỂU BARREL (HAY VERTICAL)

RÔ TO

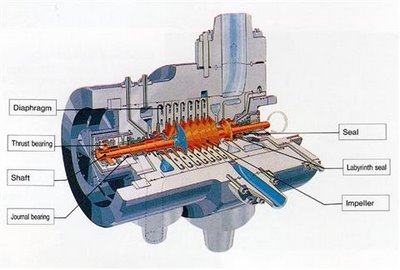

Rô-to bao gồm trục gắn các bánh công tác và các ống cách khoảng giữa các bánh công tác. Các ống được bọc trên trục và định vị trí trên trục của các bánh công tác và bảo vệ phần trục giữa các bánh công tác tiếp xúc với khí được nén. Các bánh công tác là chi tiết của máy nén ly tâm sẽ gia tốc cho dòng khí. Bánh công tác là loại đóng kín hai mặt với các cánh bố trí ngược chiều quay bánh công tác (backward); bánh công tác ép chặt lên trục và được định vị trên trục nhờ then. Trước khi gắn lên trục, các bánh công tác đều phải được kiểm tra cân bằng động ở tốc độ cao hơn 15% tốc độ tối đa của nó. Trong suốt quá trình vận hành, rô to chịu một lực đẩy dọc trục hướng về phía đầu hút, lực này tạo ra do sự chênh áp ở hai phía của bánh công tác. Trong các máy nén li tâm hai đoạn các bánh công tác được bố trí kiểu back-to-back sẽ giảm lực dọc trục trên. Lực dọc trục được cân bằng một phần nhờ trống cân bằng và một phần nhờ ổ đỡ chặn hướng trục (thrust bearing).

VÁCH NGĂN (DIAPHRAGMS)

Các vách ngăn được hình thành xung quanh trục và tạo nên các phần tĩnh của các cấp của máy nén. Các đường hình vòng xuyến đi qua các vách ngăn tạo nên các đường khuếch tán, nơi mà động năng của khí ở đầu ra bánh công tác chuyển đổi thành áp suất. Các đường này cũng tạo nên các đường dẫn để vận chuyển khí một cách hiệu quả vào mắt hút của các bánh công tác. Tất cả các màng này được chia nửa theo đường tâm nằm ngang. Các nửa này được lắp trong phần vỏ cũng được chia nửa theo đường tâm nằm ngang. Các nửa màng ở phần nửa vỏ trên được giữ bởi các các vít định vị dọc theo đường tâm. Vì vậy cho phép nhấc nửa vỏ trên mà không gây nguy hiểm do vách ngăn này bị rơi xuống. Bộ phận làm kín kiểu mê cung được gắn trên vách ngăn, gần mắt hút của bánh công tác và miếng đệm để tối thiểu hóa sự rò rỉ khí từ phần xả tới phần hút của bánh công tác. Bộ phận làm kín kiểu vòng xuyến (ring) được gắn trên các rãnh bao quanh phần nửa vỏ máy và các vách ngăn trung gian để ngăn ngừa sự rò rỉ khí áp suất cao tới vùng áp suất thấp hơn.

TRỐNG CÂN BẰNG (BALANCING DRUM)

Rôto máy nén ly tâm chịu một lực dọc trục hướng về đầu hút do sự chênh áp của áp suất tác động lên hai phía của bánh công tác. Trong máy nén ly tâm hai đoạn này với kiểu bố trí back-to-back của các bánh công tác, lực dọc trục được cân bằng một phần nhờ hai trống cân bằng . Một được gắn ở giữa các đầu xả của hai đoạn; tiết diện của nó không có sự kết nối với bên ngoài. Cái còn lại được gắn ở đầu trục gần kề đầu hút đoạn thứ hai; nó cùng với bộ phận làm kín kiểu mê cung ở đầu trục được gọi chung là buồng cân bằng. Một đường khí cân bằng được nối từ đầu hút đoạn một tới phía sau balance drum, vì vậy tạo ra vùng áp suất thấp phía sau balance drum nên có một sự chênh áp suất chiều theo ngược lại các bánh công tác. Các balance drum này không làm cân bằng hoàn toàn lực dọc trục, phần còn lại được loại bỏ nhơ ổ đỡ chặn thrust bearing. Các balance drum này được gia nhiệt khi lắp chặt lên trục

LABYRINTH SEAL- bịt kín kiểu mê cung hay khuất khúc hay răng lược

Được sử dụng giữa các bộ phận tĩnh và động của máy nén để giảm sự rò rỉ giữa các cấp nén, vùng có áp suất khác nhau. Labyrinth seal là một vòng với các cánh mỏng (fin) bao quanh chu vi vòng tròn và các cánh này chừa khe hở nhỏ với rô to.

Vòng được chia ra hai phần, hoặc chia làm bốn phần. Vòng làm bằng thép hợp kim mềm, để chống mài mòn và phá hủy trục nếu có sự tiếp xúc ngẫu nhiên với trục. Nửa trên của vòng được gắn chặt với vách ngăn diaphragm. Phần dưới có thể lấy ra dễ dàng nhờ trượt theo các rãnh trên diaphragm. Các vị trí gắn labyrinth seal là bánh công tác, ống bọc trục (shaft sleeve) cách khoảng giữa các bánh công tác và các balance drum. Khe hở giữa labyrinth seal và rôto cho thấy trong data sheet.

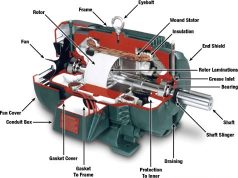

JOURNAL BEARING (Ổ đỡ trục)

Dùng loại tilting pad, bôi trơn cưỡng bức. Dầu cao áp chảy thành tia hướng tâm xuyên qua các lỗ tới các đệm lót (pad) và tấm chặn (block) và xả ra một bên. Theo hình vẽ: các tấm pad (A) bằng thép, lớp tiếp xúc với trục làm bằng kimloại trắng (white metal) là loại hợp kim kẽm. Tấm chặn bằng thép (B) đặt trong lớp vành của vỏ (C) và hai roong dầu bảo vệ (E). Các tấm pad có thể nhún theo cả hai chiều hướng kính, hướng trục nên sẽ làm giảm rung động hướng kính của rô to. Vít (D) có tác dụng ngăn sự quay của các tấm pad. Vỏ (C) được làm bằng thép, được chia làm hai nửa(đều chứa các tấm đệm (pad) và tấm chặn (block), hai nửa ghép lại với nhau nhờ bù loong. Chốt (E) nhô ra từ nửa trên ngăn ngừa ổ đỡ quay theo trục.

F Hình vẽ đơn giản hóa JOURNAL BEARING.

THRUST BEARING (ổ đỡ chặn)

Được gắn trên một đầu của máy, là loại tác động kép với hai phần được đặt ở hai phía cổ trục hay đĩa chặn (thrust collar).

Nó được thiết kế để hấp thụ lực dọc trục còn lại từ sự cân bằng không hoàn toàn nhờ hai balance drum và nhờ các đầu hút đối xứng.

Nó có một vòng kiểm soát dầu (oil control ring-O.C.R) để làm tối thiểu sự mất mát năng lượng vì sự khuấy tung của dầu bên trong bearing khi vận hành với tốc độ cao.

Khe hở giữa các tấm pad và cổ trục thrust collar được cho thấy trong data sheet.

BỒN DẦU CHÍNH (MAIN RESERVOIR)

Bồn dầu được cung cấp các đường kết nối cần thiết cho việc điền dầu vào, xả cặn, xả khí và kiểm tra.

Một đầu đốt bằng điện trở được điều khiển đóng mở bởi công tắc nhiệt độ đặt trong bồn dầu. Dầu cấp tới bồn dầu chính được hút từ thiết bị tách dầu.

Một nguồn cung cấp khí trơ tới bồn dầu, khí trơ được đưa vào trong không gian giữa nắp bồn dầu và bề mặt dầu trong bồn dầu. Khí trơ này tránh sự tiếp xúc trực tiếp dầu trong bồn với không khí, tránh xảy ra sự ôxi hóa và sự nổ bên trong bồn.

BÌNH TÍCH ÁP THỦY KHÍ ( HYDROPNEUMATIC ACCUNULATOR)

Bên trong bình tích áp thủy khí có một túi 50 lít khí đã được bơm vào. Khí dược bơm vào là N2, ở áp suất 4,4 bar tương ứng với 9/10 áp suất vận hành tối thiểu. Bình tích áp này nằm trên đường dầu tới bộ phận điều tốc của tuabin. Bình này cung cấp dầu cho hệ thống điều tốc khi có yêu cầu bổ sung dầu, tránh cho thiết bị ngắt (oil stop device) hoạt động.

CHÚ Ý

TRONG SUỐT QUÁ TRÌNH VẬN HÀNH CỦA NHÀ MÁY, ĐỂ KIỂM TRA ÁP SUẤT BÊN TRONG TÚI KHÍ, ĐÓNG VAN CÁCH LI VỚI ĐƯỜNG DẦU VÀ MỞ VAN XẢ HẾT DẦU TRONG BÌNH TÍCH, DÙNG ĐỒNG HỒ ĐO ÁP SUẤT TÚI KHÍ BÊN TRONG. SAU KHI HOÀN THÀNH VIỆC KIỂM TRA, MỞ LẠI VAN THÔNG VỚI ĐƯỜNG DẦU.

HỆ THỐNG DẦU KHẨN CẤP (EMERGENCY LUBE OIL SYSTEM)

BỒN DẦU TRÊN CAO (RUNDOWN TANK)

Bồn cấp dầu bôi trơn được đặt trên cao, gọi là rundown tank, sẽ cung cấp dầu tới đường phân phối (header) dầu bôi trơn bearing, trong thời gian shutdown khẩn cấp do việc hư hỏng của bơm dầu chính và phụ. Kích thước của bồn sao cho đủ dầu bôi trơn các bearing cho đến khi cụm máy nén ngừng hoàn toàn. Trên đường dầu cung cấp, có chia ra các nhánh, một nhánh lắp một van một chiều (check valve), một nhánh lắp thiết bị tiết lưu (orifice). Bồn này sẽ được nạp trong suốt quá trình vận hành bình thường của hệ thống dầu bôi trơn. Khi bơm dầu chính hoạt động một lượng dầu nhỏ chảy qua orifice đi vào bồn. Khi bồn đầy sẽ chảy theo đường tràn trở về bồn dầu chính. Khi áp suất tĩnh trong bồn vượt quá áp suấp đường phân phối thì dầu bôi trơn sẽ chảy xuống qua van một chiều tới bôi trơn các bearing.

BƠM DẦU KHẨN CẤP (EMERGENCY OIL PUMP)

Sau khi shutdown,cần thiết gửi một lượng dầu tới các bearing của tua bin mà làm việc ở nhiệt độ cao, lúc đó ta cần bơm dầu khẩn cấp này. Bơm sẽ chạy sau khi có tín hiệu shutdown cụm máy nén. Bơm dẫn động bởi động cơ điện xoay chiều, sẽ đưa dầu từ bồn dầu theo đường dầu riêng gửi tới các bearing. Đầu hút của bơm cũng cung cấp thiết bị lọc dầu; và đường xả cũng có đồng hồ áp suất, công tắc áp suất, bộ lọc đơn, đồng hồ đo chênh áp, van an toàn, van một chiều và van chặn.

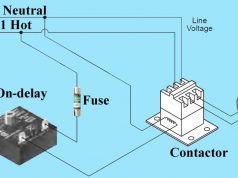

ĐƯỜNG DẦU BÔI TRƠN

Dầu ở nhiệt độ thích hợp và đã được lọc cấp tới các đường phân phối và theo các đường ống tỏa đi bôi trơn các bearing. Áp suất đường phân được duy trì ở 2 bar. Trên mỗi đường dầu đều có một orifice hiệu chỉnh, orifice có kích thước sao cho duy trì được áp suất thích hợp. Giá trị áp suất cho thấy trên các đồng hồ áp suất gắn trên đường ống. Trên đường dầu hồi về từ các điểm bôi trơn có gắn các nhiệt kế (thermometer) và thị kính dòng (flow glass).

Các cảm biến nhiệt được gắn trong mỗi bearing để kiểm tra nhiệt độ của white metal lớp kim loại chống mài mòn trên tấm đệm pad trong bearing.

Tất cả đường dầu ra sau bôi trơn được hồi về bồn dầu chính của hệ thống.

ÁP SUẤT DẦU BÔI TRƠN BEARING

Sẽ được kiểm soát bởi các orifice hiệu chỉnh gắn trên đường dầu tới các bearing sao cho áp suất tới journal bearing từ 0,9 tới1,3 bar và tới thrust bearing từ 0,3 đến 0,9.

Kiểm tra thường xuyên lưu lượng dòng dầu tới các bearing nhờ thị kính dòng flow glass.

BỘ LỌC kép (duplex FILTER)

Bộ lọc dầu ghép đôi được bố trí trên đường cấp dầu bôi trơn chính. Mỗi bộ lọc ghép đôi này được bố trí trên hai đường ống song song và có thêm một van chuyển dòng giữa hai đường ống song song, van này cho phép tách một filter ra đường ống cho kiểm tra hay bảo dưỡng mà không làm gián đoạn dòng dầu cấp tới máy.

Bộ lọc này là loại có thể thay thế khi áp suất chênh giữa hai đầu bộ lọc tăng quá giá trị cài đặt. Sẽ có một đường cân bằng kết nối hai filter (đi qua một van tiết lưu orifice ), cho phép điền đầy dầu trong filter dự phòng, giúp dễ dàng cho việc mở van ba cửa để chuyển đổi filter khi cần.

Bộ lọc là loại có thể thay thế rọ lọc ở bên trong

Các bước chuyển đổi filter trong khi hệ thống dầu bôi trơn đang làm việc:

Kiểm tra van xả drain valve của filter dự phòng đã đóng hay chưa.

Mở van cách ly isolating valve của filter dự phòng.

Mở van trên đường cân bằng nối hai filter.

Mở van xả để xả hoàn toàn air trong filter dự phòng, đảm bảo là trong filter đã đầy dầu, sau đó đóng van xả lại.

Mở van ba cửa để chuyên dòng khí chạy qua filter dự phòng.

Đóng van trên đường cân bằng, mở hoàn toàn các van xả ở filter ngừng sử dụng.

Đóng van cách ly của filter ngừng sử dụng.

Tiến hành kiểm tra và làm sạch filter trên và thay thế bình lọc.

Đóng các van xả của filter này lại.

THIẾT BỊ LÀM MÁT (COOLER)

Dầu được làm mát nhờ hai thiết bị làm mát bằng nước, một cho stand-by. Mỗi thiết bị làm mát được thiết kế để làm mát toàn bộ lưu lượng dầu cần thiết cho cụm máy nén. Đường ống được bố trí song song. Một van chuyển đổi dòng liên tục được lắp giữa các thiết bị làm mát để dầu luôn luôn chảy trực tiếp qua thiết bị làm mát vào đường phân phối dầu. Điều này cho phép sửa chữa, kiểm tra một trong hai thiết bị làm mát mà không làm ngắt dòng dầu tới máy nén.

Một đường dầu cân bằng có gắn một van tiết lưu orifice, kết nối với hai thiết bị làm mát sẽ điền dầu vào thiết bị làm mát phụ trợ sẵn sàng cho hoạt động khi thiết bị chính dừng.

Trên các thiết bị làm mát có một đường by-pass có gắn một van được điều khiển tự động với tín hiệu điều khiển bởi bộ điều khiền nhiệt độ mà cảm biến nhiệt từ dòng ra của thiết bị làm mát.

Qui trình làm sạch thiết bị làm mát trong lúc hệ thống dầu đang làm việc:

Kiểm tra van trên đường cân bằng kết nối hai thiết bị làm mát là đang mở để dầu điền đầy vào thiết bị không sử dụng (stand-by) để khí bên trong đi ra hết, sau đó đóng van xả khí.

Mở van chuyển đổi dòng dầu đưa thiết bị làm mát phụ trợ này vào vận hành.

Đóng van trên đường cân bằng, mở van xả hết dầu (cả van xả khí) trong thiết bị muốn làm sạch và tiến hành làm sạch, kiểm tra.

Đóng van xả dầu

SEAL- LÀM KÍN Ở PHÍA ĐẦU TRỤC

Được lắp ở hai đầu trục của máy nén để ngăn ngừa gas rò rỉ ra ngoài máy nén.